ENOSAD’ın, 6 Kasım 2019 tarihinde, Elite World Asia Otel’de düzenlediği IFR & ENOSAD Robot Tedarikçileri İş Birliği Toplantısı’nda Kawasaki Robot & Epson Robot Türkiye Temsilcisi ve ENOSAD üyesi olarak yer aldık.

IFR üye temsilcileri ve ENOSAD üye temsilcilerinin katıldığı toplantı IFR (Uluslar Arası Robot Federasyonu) ve ENOSAD (Endüstriyel Otomasyon Sanayicileri Derneği) tanıtımı ile başladı. Dünya ve Türkiye robot pazarındaki verilerin sunulduğu toplantıda, ENOSAD ve IFR’nin iş birliği ile yapılabilecek konular hakkında görüşüldü.

Robotik pazarında global olarak pozitif büyüme beklentisi hakim.

IFR’nin verilerine göre 2018 yılında dünya genelinde gerçekleşen robot kurulum adetleri 422.000 iken, 2019 yılında rakamların aynı düzeyde kalacağı ve 2022 yılına kadar sektörde her yıl ortalama %12 lik. bir büyüme ile rakamın 2022’de 584.000 adete ulaşacağı öngörülüyor.

2017-2018 gerçekleşen ve 2019-2022 tahmini verilerine bölgesel olarak bakıldığında, Avrupa ve Amerika’ya göre Asya/Avustralya bölgelerindeki yüksek büyüme oranları dikkati çekiyor.

Asya/Avustralya’daki robot kurulumları 2017 yılında 280.000, 2018 yılında 283.000 adet iken, aynı yıllarda Avrupa’da 67.000 ve Amerika’da 46.000 adet olarak gerçekleşmiştir.

Robot satışlarının 2022 yılında Avrupa’da 87.000 adet, Amerika’da 69.000 adete ulaşması beklenirken, Asya/ Avusturya bölgesinde 420.000 adetlere ulaşması öngörülmektedir.

Avrupa’da 2016 – 2018 yılları arasındaki endüstriyel robot kurulumlarına göre en çok satış yapılan sektörler; otomotiv, metal/makine ve kauçuk/plastik iken Türkiye’de otomobil ve metal/ makine sektörleri en çok satış yapılan sektörler arasına girmiştir. Bununla birlikte kauçuk/plastik, gıda ve elektrik/elektronik sektörleri de takip eden diğer sektörler arasında yer almaktadır.

Türkiye’de en çok robot kurulumunun yapıldığı uygulama, taşıma –paletleme uygulamaları olurken, kaynak, dozaj, montaj ve işleme uygulamaları da en çok robot kurulumunun yapıldığı uygulamalardandır.

KAWASAKI ROBOT’TAN YENİ MODEL

BX200X SERİSİ

Dar taban alanına sahip bir robot olan Kawasaki BX200X Serisi, 200 kg. taşıma kapasitesi ve 3,412 mm. uzanma mesafesi ile sınıfının iddialı robotlarından biri olarak karşımıza çıkıyor.

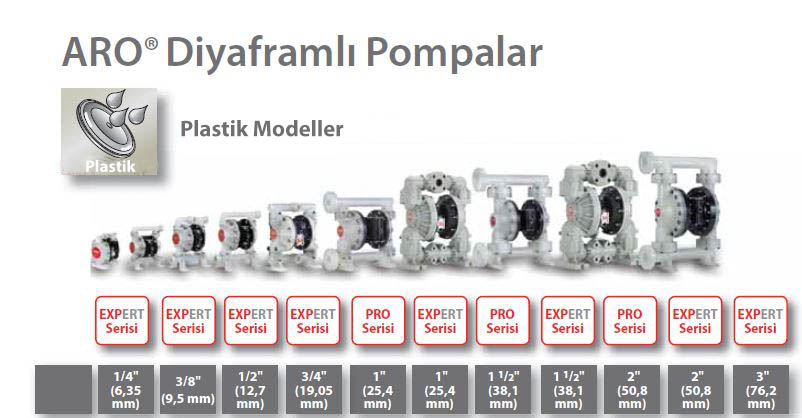

ARO Pompalar Şimdi Size İçini Açıyor!

ARO® Product Park Uygulaması ile ARO Diyaframlı ve Pistonlu Pompaları Daha Yakından Keşfetme Zamanı...

Apple App Store ve Google Play Store’dan indirebileceğiniz ARO® Product Park ile ARO® Pompaları ayrıntılı bir şekilde görebilir, saydamlık modu aracılığıyla bir pompanın içine girebilir veya parçaları seçebilirsiniz, ayrıca uygulamada parça numaraları ve malzeme bilgileri de dahil olmak üzere kapsamlı bilgileri görüntüleyebilirsiniz.

ARO® Product Park Uygulamasında Bulacağınız

ARO Pompa Çeşitleri:

- 2” Diyaframlı Toz Pompaları

- 2” Diyaframlı Flap Valf Pompalar

- 2” EXP Metal Diyaframlı Pompalar

- 3" EXP Plastik Diyaframlı Pompalar

- 2-Toplu Pistonlu Pompalar

- 4-Toplu Pistonlu Pompalar

- Chop-Check Pistonlu Pompalar

8.Sayı Aralık 2019

ARO® EXP Diyaframlı Pompalar, sektördeki en iyi toplam sahip olma maliyetini sunmaktadır.

Daha Fazla Enerji Verimliliği: ARO® EXP diyaframlı pompalar rakip modellerden %20 ila %40 daha verimlidir.

Aksaklık Süresini Minimuma İndirir: ARO® EXP diyaframlı pompalar için arıza arasındaki ortalama süre rakip pompalardan dört kat daha uzundur.

Kurulum / Onarım ve Yedek Parçalar: ARO® EXP pompaların diyaframları, rakip diyaframların dört katı kadar ömre sahiptir. EXP pompa yedek parçaları, bazı rakiplerde olduğu gibi pahalı tüm motor değiştirmelerini değil, uygun maliyetli servis takımlarını içerir.

EXP Toplam Değer Teklifi: ARO® EXP diyaframlı pompalar, bazı önde gelen rakiplerimizle karşılaştırıldığında en iyi toplam sahip olma maliyetini sunar.